Technologien – Auswuchtköpfe, akustische und Schwingungsmessköpfe

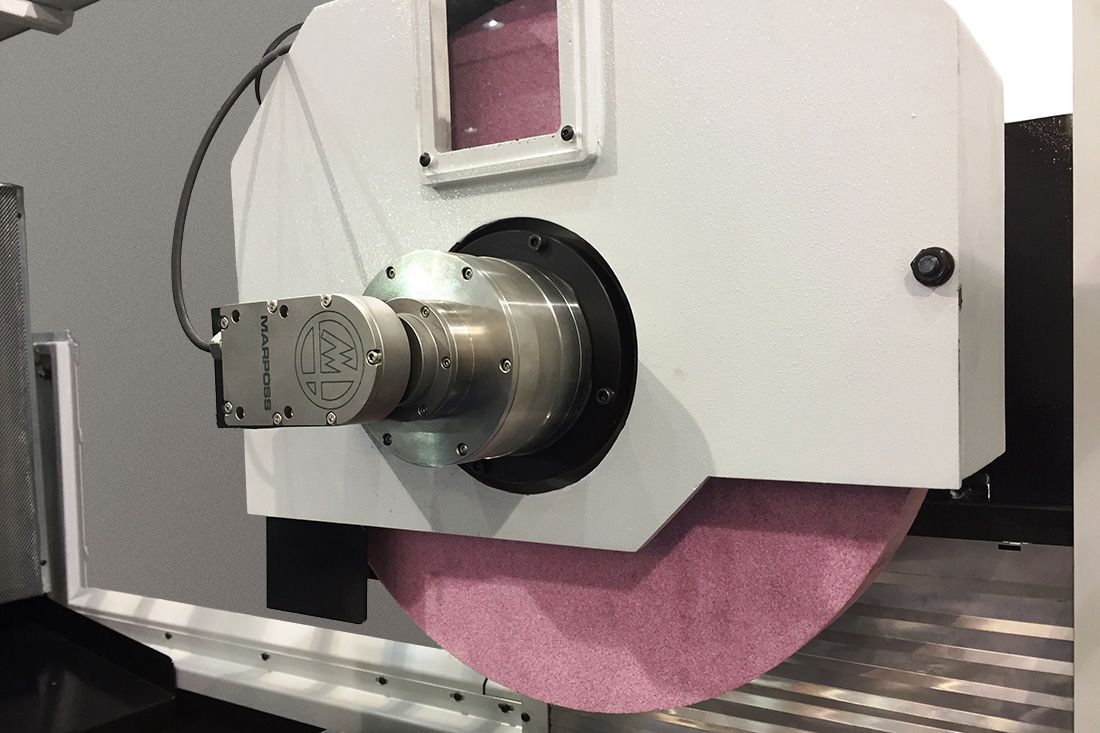

In den letzten Jahren wurde die Rotationsgeschwindigkeit von Schleifmaschinenspindeln immer weiter erhöht und es sind mehr und mehr Schleifscheiben aus CBN im Einsatz. Dadurch möchte man eine höhere Qualität beim Oberflächenfinish der Maschinen erreichen. Bei so starken Leistungen müssen die Schwingungen, die durch die Unwucht sich drehender mechanischer Teile hervorgerufen werden, besonders der Halterungsspindel der Schleifscheibe, und der Zustand der Schleifscheibe ständig überwacht werden.

Die Nachfrage nach besonders zuverlässigen und flexiblen Verarbeitungsprozessen steigt ständig weiter, daher muss der Schleifprozess immer intelligenter werden.

WUCHT- UND SCHWINGUNGSMESSKÖPFE

Schwingungen werden durch Unwuchten an den mechanischen Teilen, besonders an der sich drehenden Schleifscheibe, verursacht. Weitere Ursachen für Schwingungen sind folgende:

- Unlgeichmäßige Verteilung der Schleifscheibe

- Montage-Asymmetrien in der Schleifscheibe und im Montageflansch

- Ungleichmäßige Abnutzung der Schleifscheibe

- Splittern der Schleifscheibe und Eindringen von Kühlmittel.

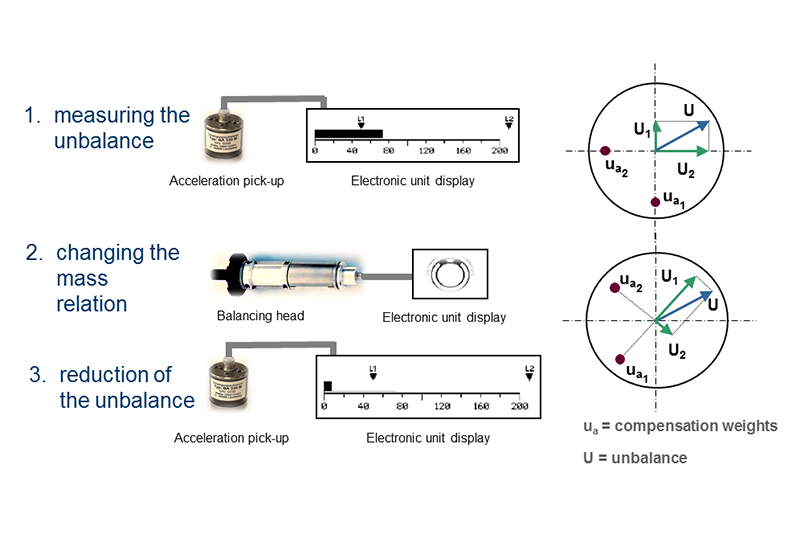

Um Unwuchten zu kompensieren, müssen zuerst die Schwingungen gemessen werden, d.h. ihre Frequenz, Amplitude, Geschwindigkeit und Beschleunigung. Das geschieht mit einem Schwingungssensor (Beschleunigungsmesser) mit piezoelektrischer Technik.

Der Schwingungssensor besteht aus einer seismischen Masse, die mit einem piezoelektrischen Wandler (normalerweise Quarz) verbunden ist. Der Wandler erfasst die sich beschleunigende Schwingung und wandelt sie in ein elektrisches Signal um, das dann verarbeitet wird.

Statische (1 Ebene) oder dynamische (2 Ebenen) Unwuchten können automatisch durch ein Auswuchtsystem korrigiert werden, das normalerweise elektromechanisch funktioniert und die Unwucht ständig und automatisch durch mechanische Ausgleichsgewichte kompensiert.

Auswuchtsysteme können außerhalb oder innerhalb der Spindel montiert werden, sie sind für die meisten Schleifmaschinen für Außenflächen, spitzenlosen Schleifmaschinen, Schleifmaschinen für Tische oder Zahnräder und Spezialschleifmaschinen erhältlich.

Fast alle Schleifscheiben werden manuell von Bedienern ausgewuchtet, die die Ausgleichsgewichte am Flansch der Schleifscheibe anbringen. Für diese Tätigkeiten ist jedoch qualifiziertes Personal erforderlich und es kann Zeit kosten, bis die Aufgabe zur Zufriedenheit abgeschlossen ist. Es ist einfacher und effizienter, Schleifscheiben auszuwuchten, indem man ein automatisches Auswuchtsystem direkt in die Maschine installiert. Diese Lösung bietet verschiedene Vorteile im Vergleich zum manuellen Verfahren, zum Beispiel folgende:

- Höhere Genauigkeit des Auswuchtens

- Kurze Zykluszeit (bis hinunter auf wenige Sekunden)

- Vollautomatischer Auswuchtzyklus

- Kompensation auf einer Ebene (statische Unwucht) oder auf zwei Ebenen (dynamische Unwucht)

- Kein qualifiziertes Personal mehr nötig

- Ständige Kontrolle der Schwingungen während der gesamten Lebensdauer der Schleifscheibe.

AKUSTIKSENSOREN

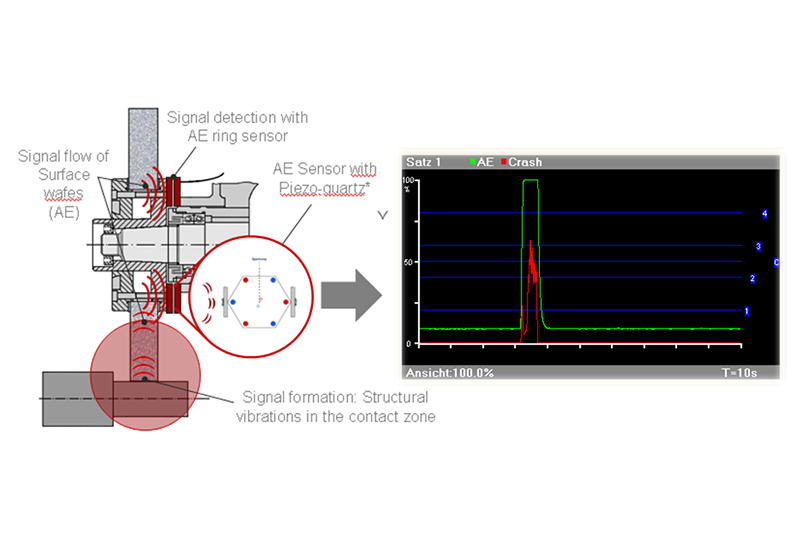

Der Schleifvorgang kann in folgende zwei Prozesse unterteilt werden:

- Konditionierung der Schleifscheibe (Positionierung und Abrichten)

- Bearbeitung des Werkstücks

Die Konditionierung der Schleifscheibe muss nach der Verarbeitung des Werkstücks erfolgen, um das Profil der Schleifscheibe wieder in seinen ursprünglichen Zustand zu versetzen. Hinweis: Dieser Prozess ist extrem wichtig, wenn superabrasive Schleifscheiben verwendet werden.

Für den Prozess der Werkstückbearbeitung sind bestimmte Informationen nötig, damit der Prozess optimiert werden kann. Dazu gehören die Zykluszeit und die Gesamtverarbeitungskosten sowie die Überwachung unerwarteter Störungen (z.B. Crash).

Die Überwachung dieser Prozesse kann durch Ultraschallsensoren (Körperschall) erfolgen. Diese Sensoren können das Geräusch überwachen, das zu dem Zeitpunkt erzeugt wird, wenn das Werkstück und der Abrichter die Schleifscheibe berühren. Normalerweise wird dieses Geräusch als Körperschallsignale bezeichnet, dabei handelt es sich um elastische Wellen mit einem weiten Frequenzbereich (bis zu 1000 kHz), die von der Energie erzeugt werden, die in der Struktur der Maschine gespeichert ist und freigesetzt wird.

Die akustischen Sensoren, die an Schleifmaschinen angebracht werden, müssen daher sozusagen zum sechsten Sinn der Maschine und des Bedieners werden. Sie sollen das Sehen ersetzen. In der Tat erlaubt die heutige Automatisierung der Verarbeitungsprozesse keine direkte Sicht auf die Werkstücke mehr - die hohen Betriebsdrücke der Schmier- und Kühlmittel, die für den Hochgeschwindigkeitsbetrieb nötig sind, stellen eine zu große Gefahr dar. Die Sensoren direkt in die Maschine zu installieren, hat folgende Vorteile:

- Die Luftschleifkontrolle verkürzt die Zykluszeiten durch Optimierung der Umschaltung der Vorschubgeschwindigkeit der Schleifscheibe.

- Die Kollisionsüberwachung eliminiert die Gefahr von Unfällen mit eventuell schwerwiegenden Folgen für den Bediener, die Schleifscheibe oder die Maschine.

- Die Abrichtkontrolle erfasst die Berührung zwischen Schleifscheibe und Abrichter und beschleunigt den Abrichtzyklus. Außerdem werden Schäden an der Schleifscheibe vermieden.

- Für Schleifscheiben aus CBN ist aufgrund der extremen Bearbeitungsbedingungen sowie der hohen Kosten der Schleifmittel eine spezielle akustische Analyse nötig, um das Abrichtverfahren zu optimieren.

- Durch die Überwachung des Systems werden die Kosten der Schleifvorgänge gesenkt und die Schleifscheiben bleiben länger erhalten.

- Die Systemüberwachung erhöht die Sicherheit des Personals und beugt vor Schäden und hohen Wartungskosten vor.